Repetición webinar Interpretación de Estudios R&R

Inscríbete para la repetición del webinar Interpretación de estudios R&R impartido por el ingeniero, Black Belt, Juan Esquivel. Descubre cómo obtener información valiosa de esta poderosa herramienta para el análisis de sistemas de medición. Además compartiremos cómo tomar decisiones dependiendo de los resultados obtenidos, y detectar los errores más comunes que pueden encontrarse en los estudios.

Si necesitas soporte en el tema de estudios R&R y MSA, ¡no dudes en contactarnos!

Inscríbete en nuestra página web y te enviaremos la invitación al evento del 23 de septiembre: https://www.dttechniques.com/webinars/

¿Están relacionados el GD&T y la metrología?

¿Están relacionados el GD&T y la metrología?

¡Por supuesto! Sin los lineamientos de una norma de GD&T, existirían múltiples maneras de medir una misma especificación dimensional, y no podríamos ponernos de acuerdo respecto del resultado verdadero de una medición. ¿Cómo medirías el Datum A para utilizarlo como referencia en esta imagen? Sin duda puede tocarse con 3 puntos, o 6, o con un escaneo. También se puede calcular como un plano promedio Gauss, o un plano tangente a la superficie. ¿Conoces la respuesta correcta? ¡Contáctanos con tu respuesta y participa para obtener un descuento en el próximo curso que impartamos en tu compañía!

844-100-1142

442-267-5831

Gages Go – No Go

¿Sabías sobre la Regla No 1 del GD&T? Quizás no la conoces por su nombre, sin embargo la utilizas cada vez que utilizas un Go-No Go. La Regla No. 1 del GD&T indica que un barreno que resulte ser fabricado lo más pequeño posible, según su tolerancia, debería estar perfectamente recto. Por esta razón fabricamos Go No Gos que aseguren que el espacio vacío de ensamble del tornillo, o perno, sigue disponible dentro del barreno. Conocer estos conceptos nos permite proponer diseños funcionales en todos los medios de control que distribuimos, para así asegurar que ninguna pieza mala sea aceptada en tus inspecciones rápidas. ¡Contáctanos para cotizar tus gages funcionales y descubre cómo aseguran que tu producción será liberada correctamente!

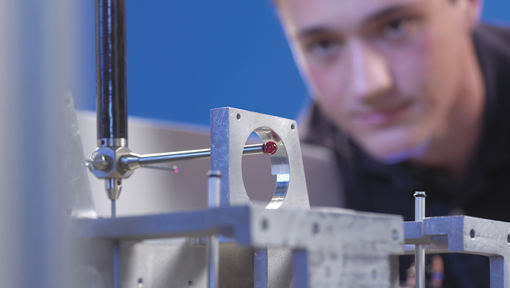

Servicio de Medición en CMM Acreditado

En DT Techniques podemos atender sus requerimientos de medición dimensional en sitio y con CMM. Contamos con diferentes tecnologías y metrólogos especializados para garantizar la certeza en sus inspecciones. En nuestro laboratorio dimensional en Saltillo contamos con cabezales rotatorios y una baja incertidumbre para inspeccionar formas libres, y geometrías complejas. Para inspecciones en sitio contamos con Brazo Faro de medición y operadores certificados en la norma Y14.5 de la ASME. ¡Solicite su cotización de nuestros servicios acreditados ante EMA!

844-100-1142

¿Qué significa tener una acreditación EMA 17025?

Es común ver a la acreditación ISO 17025 como un requisito para obtener mediciones confiables de cualquier magnitud, pero ¿por qué nos da confianza obtener mediciones en laboratorios acreditados? La respuesta es: Porque esto asegura que el laboratorio ha pasado por un riguroso proceso para demostrar su competencia técnica y su capacidad de gestión documental. Nuestro Laboratorio DT Techniques pasó con mención honorífica un ensayo de aptitud que consistió en la comparación de mediciones contra CENAM, la máxima autoridad mexicana en materia de metrología. Esto acredita que nuestros procesos de medición son realizados correctamente bajo estándares internacionales como el de la ASME e ISO.

¡Solicite su cotización de servicios de medición realizados por expertos!

844-100-1142

¿Qué es un gauge funcional ?

En la industria es muy común escuchar que a este tipo de dispositivos metal-mecánicos o maquinados se les conozca por múltiples nombres: Checking fixtures, fixtures, gauges, escantillones… La lista de nombres posibles es larga, pues no existe un consenso general de cómo llamarle a estos dispositivos. En este artículo analizamos una forma de diferenciar cada uno de los dispositivos que pueden diseñarse para asistir en la fabricación e inspección de las piezas en la industria.

Según la norma ASME Y14.43, los gauges funcionales son aquellos dispositivos metal-mecánicos que revisan los envolventes o límites de material de una pieza, apoyándose de conceptos como el MMC y la Condición Virtual. Este tipo de dispositivos pueden ayudarnos a evaluar rápidamente varias de las cualidades de una pieza: su tamaño, su error de orientación y su error de localización. En algunos casos especiales, los gauges funcionales pueden llegar a inspeccionar error de forma (como perfiles), mas estos casos no se presentarán en este artículo.

Los gauges funcionales más conocidos son los denominados Go-No Go. Estos gauges tienen como finalidad revisar los límites de tamaño de una característica. Por ejemplo, en un barreno, el Go revisa que el barreno no haya resultado más pequeño de lo permitido, y el No Go verifica que el barreno no sea más grande que lo permitido. Estos gauges tienen determinadas limitaciones para su uso, sin embargo son una de la estrategias más utilizadas para la inspección en la industria.

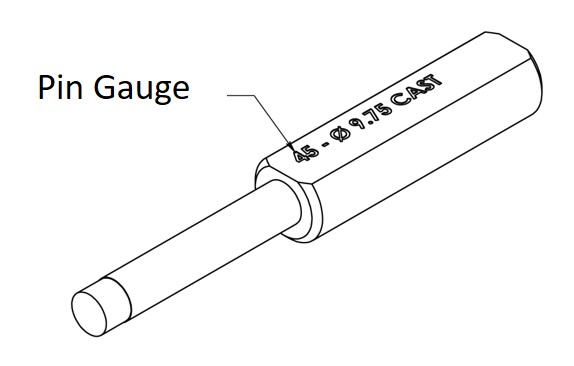

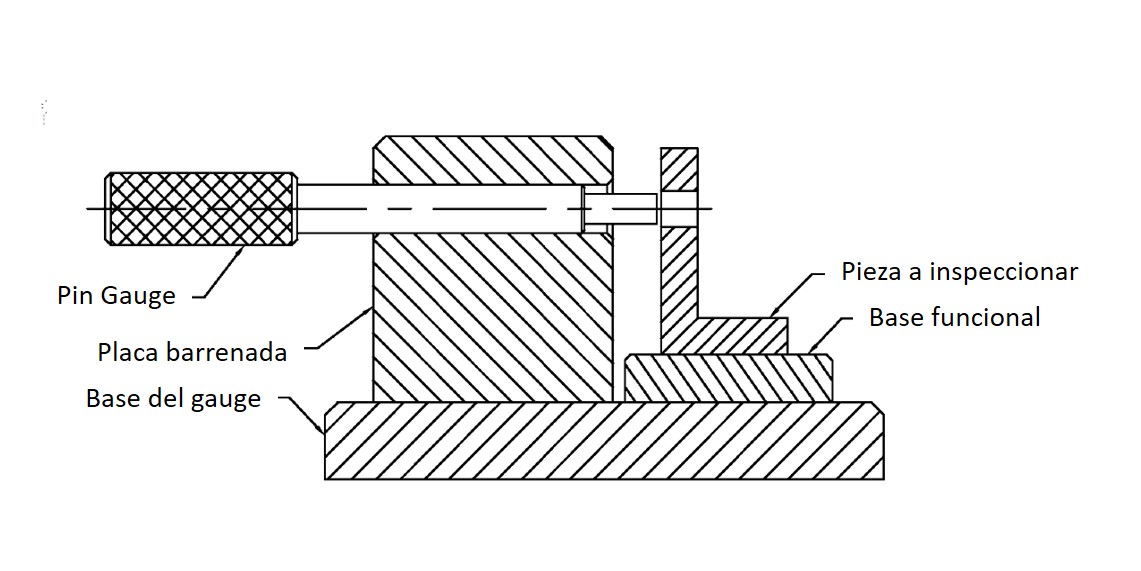

Otro de los gauges funcionales más generalizados son los Pin Gauges. Estos dispositivos son pernos fabricados con una medida calculada con la tolerancia de posición de la pieza a inspeccionar. Los pin gauges sirven para evaluar que una característica haya resultado fabricada en una ubicación correcta. Esto funciona en conjunto con una placa de barrenos ubicados con alta precisión. Los Pin Gauges se introducen en los barrenos de la placa barrenada, y así verifican la posición de la pieza. Es importante remarcar que estos dispositivos no sirven para verificar tamaños, como un Go-No Go, por lo que uno nunca debe olvidarse de utilizar alguna inspección de tamaño antes de proseguir a utilizar el Pin Gauge. Tanto los Pin Gauges, como los Go-No Gos, sólo son dispositivos que miden por atributos, no entregan un dato numérico del error presente en la pieza; sólo los indican si la pieza pasa, o no pasa la inspección.

Otro tipo de dispositivos similar, pero con un propósito distinto, son los Fixtures y Checking Fixtures. Estos no son gauges funcionales. Los fixtures (o fixturas, como llegan a llamarles) son dispositivos para inmovilizar piezas con diversos propósitos (inspección dimensional en otra máquina, por ejemplo). Los Checking Fixtures son de igual manera, dispositivos de fijación, pero que incluyen algunos elementos, o instrumentos, como indicadores de carátula, para medir ciertas distancias por variables.

Un Checking Fixture que ha sido convertido en un dispositivo automatizado, es mejor conocido como un Electronic Gauge. Este tipo de dispositivos utiliza sensores tipo LVDT (sensores tipo lápiz), los cuáles son como indicadores de carátula que permiten digitalizar la información para manipularla por computadora. Estos sistemas permiten calcular errores de forma complejos como planicidad, redondez y perfil; y puede manejarse un control estadístico de procesos con los datos obtenidos.

Para terminar, existen otros tipos de dispositivos para inspección y sujeción que podemos llegar a encontrar, como los escantillones y los jigs. Los escantillones sirven generalmente para evaluar las

rutas que toman piezas de tubería. Los Jigs son dispositivos que se utilizan para la sujeción de piezas durante procesos de maquinado.

Como hemos visto, existen múltiples dispositivos maquinados e integrados que cumplen múltiples propósitos para auxiliarnos en la fabricación y la inspección dimensional de las piezas. Es importante conocer cómo diferenciarlos, sus capacidades y limitaciones para ser capaz de decidir cuál es más conveniente para una aplicación deseada.

Si desea conocer más información acerca de estos dispositivos, no dude en contactarnos y con gusto le asesoraremos en sus dudas más puntuales.

Por Erik Cortés

¿Cómo funciona una alineación en CMM?

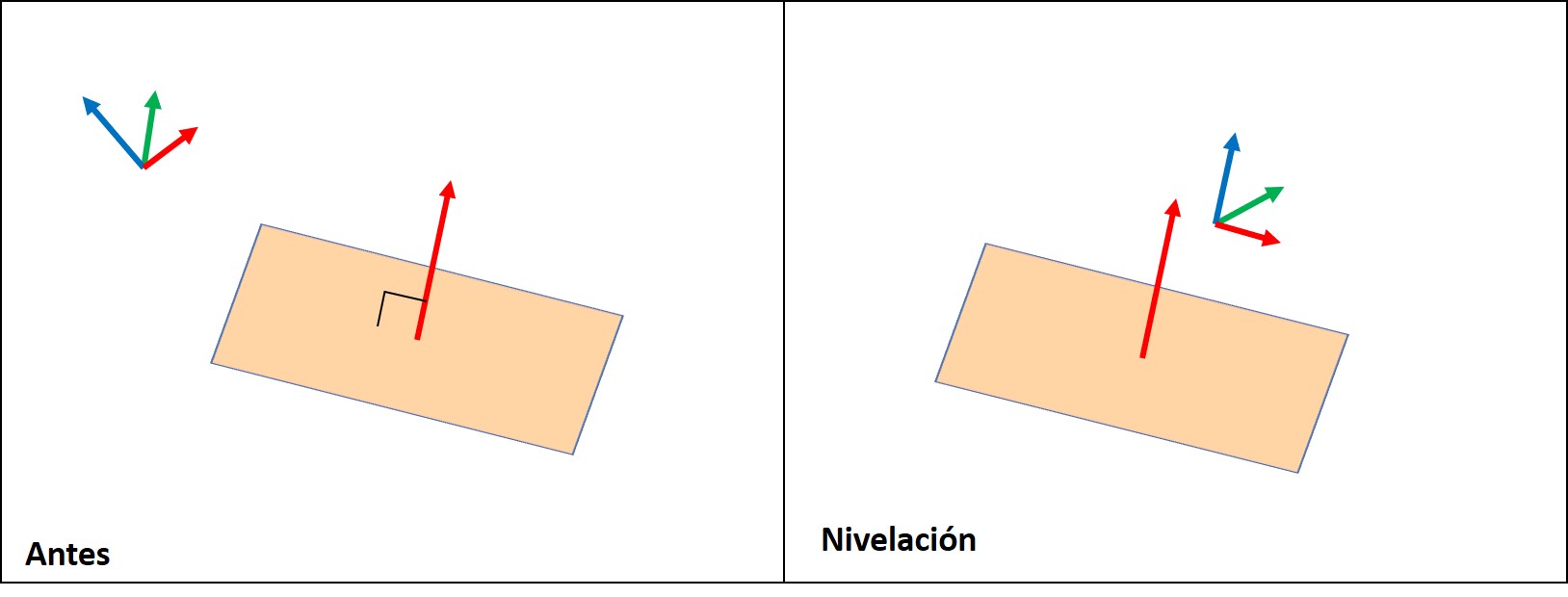

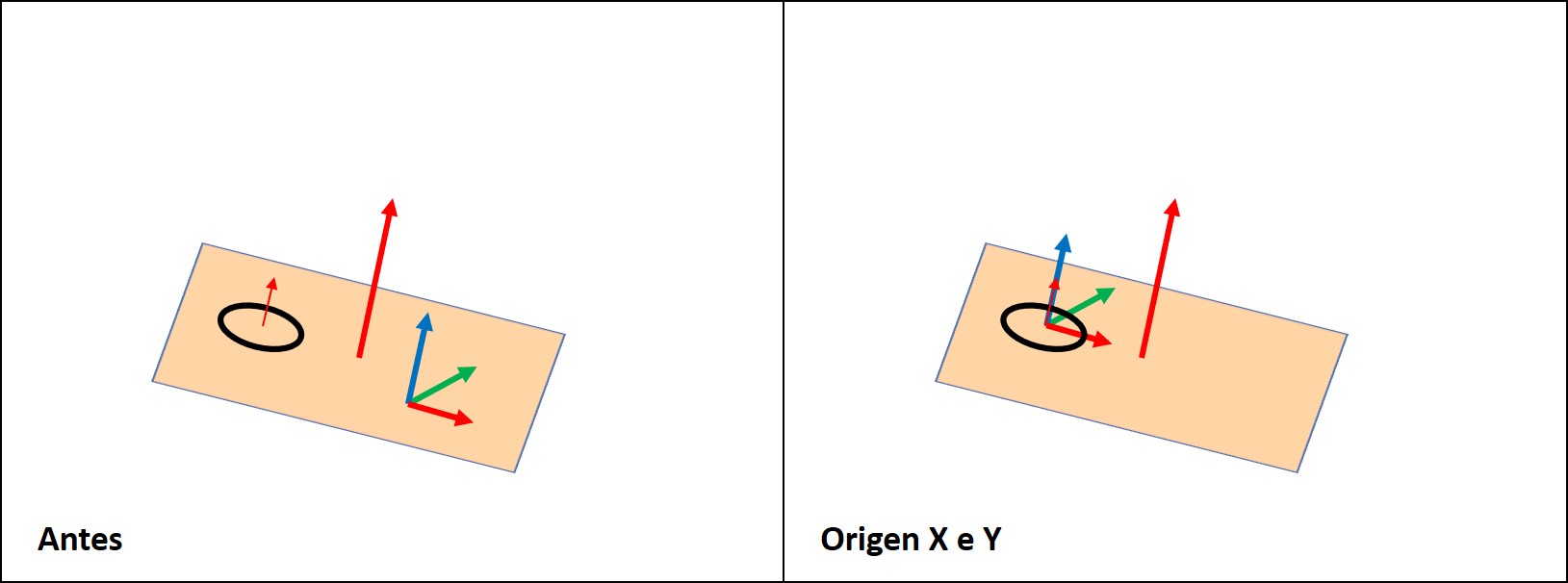

Para comenzar, ¿qué significa alineación? El solo nombre de este proceso implica la acción de “tratar de conseguir que algo se encuentre coincidiendo con algo más, en línea recta”. En el lenguaje del uso de máquinas CMM, la palabra alineación puede entenderse con un proceso muy similar: “hacer coincidir un sistema de coordenadas con los valores medidos de ciertos elementos de una pieza”. Es decir, podríamos hablar de que queremos hacer que el origen, el cero, del eje X del sistema de coordenadas, coincida con una de las superficies de nuestra pieza. En otras palabras, la superficie deseada va a definir desde dónde se empieza a contar los valores del eje X; también quedarían definidas las direcciones positiva y negativa. Alinear en un software de CMM no es más que escoger ciertos elementos de nuestra pieza para hacerlas coincidir con nuestro sistema de coordenadas, y así definir desde dónde se comienza a medir. Para lograr las alineaciones, los ingenieros mecánicos y de software han ideado diversas maneras: Alineaciones Best fit, RPS, Plano-línea-punto, alineaciones 3-2-1, Nivelar-pivote-origen… Los nombres de las técnicas son muy variados, pero todos ellos tienen un proceso de trasfondo en común: La eliminación de grados de libertad. Los grados de libertad son las 6 maneras posibles en que se mueva una pieza: 3 movimientos en línea recta, a lo largo de los ejes X, Y, Z; y 3 movimientos de giro, alrededor de cada uno de los ejes del sistema de coordenadas. En este artículo mostraremos brevemente cómo funciona el método de Nivelación-Pivote-Origen. La nivelación consiste en escoger un elemento de nuestra pieza, y hacer que uno de los ejes de nuestro sistema de coordenadas coincida con la dirección de dicho elemento. ¿Cómo se logra esto? Veamos el ejemplo con un plano. Todos los planos creados en software de CMM están representados por un vector (una flecha) que es perpendicular al plano en cuestión. En las imágenes siguientes mostramos al plano naranja, con su vector que lo representa (línea roja). Al realizar la nivelación, estamos indicando que uno de los ejes del sistema de coordenadas (en este caso el eje Z, o azul) coincida siempre en que apunte en la misma dirección que el vector del plano. Con esto logramos que el sistema de coordenadas comience a quedarse fijo, mas aun faltan más procesos.

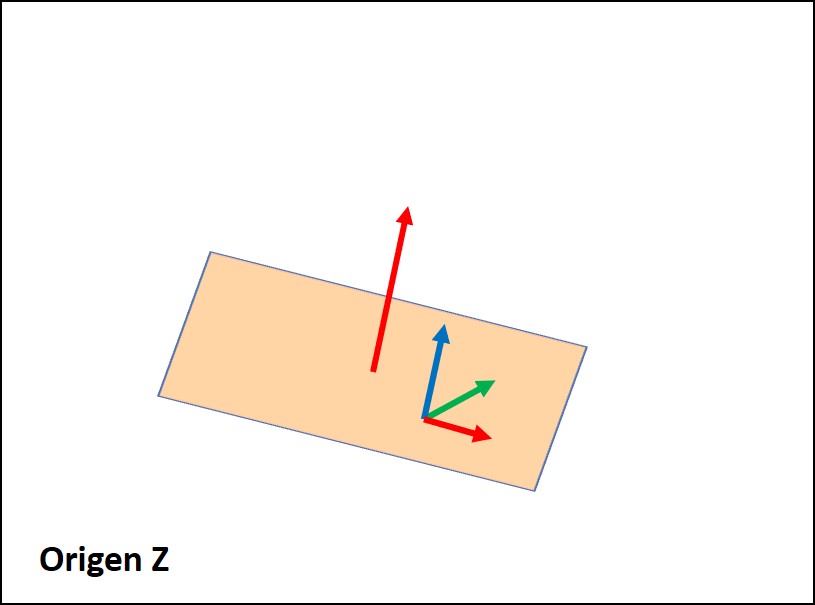

Posteriormente podríamos nosotros indicarle al sistema de coordenadas, que su origen en el eje Z comience a la altura del plano. Con lo cual conseguiríamos que el sistema de coordenadas resulte con su plano XY adherido al plano que escogimos. A esta operación se le conoce como Definir el Origen.

Así como definimos el origen del eje Z, podemos definir el origen de los ejes X e Y. Para esto se necesita tener más elementos de la pieza como referencias. Imaginemos que tocamos un barreno de la pieza, que está sobre el plano XY, y creamos un círculo en nuestro software. El círculo creado tiene definido un centro y también un vector para representarlo. Si definimos que los orígenes de los ejes X e Y coincidan con el centro del círculo, lo que sucederá es que los orígenes de X e Y quedarán adheridos (coincidiendo) con el centro actual del círculo medido.

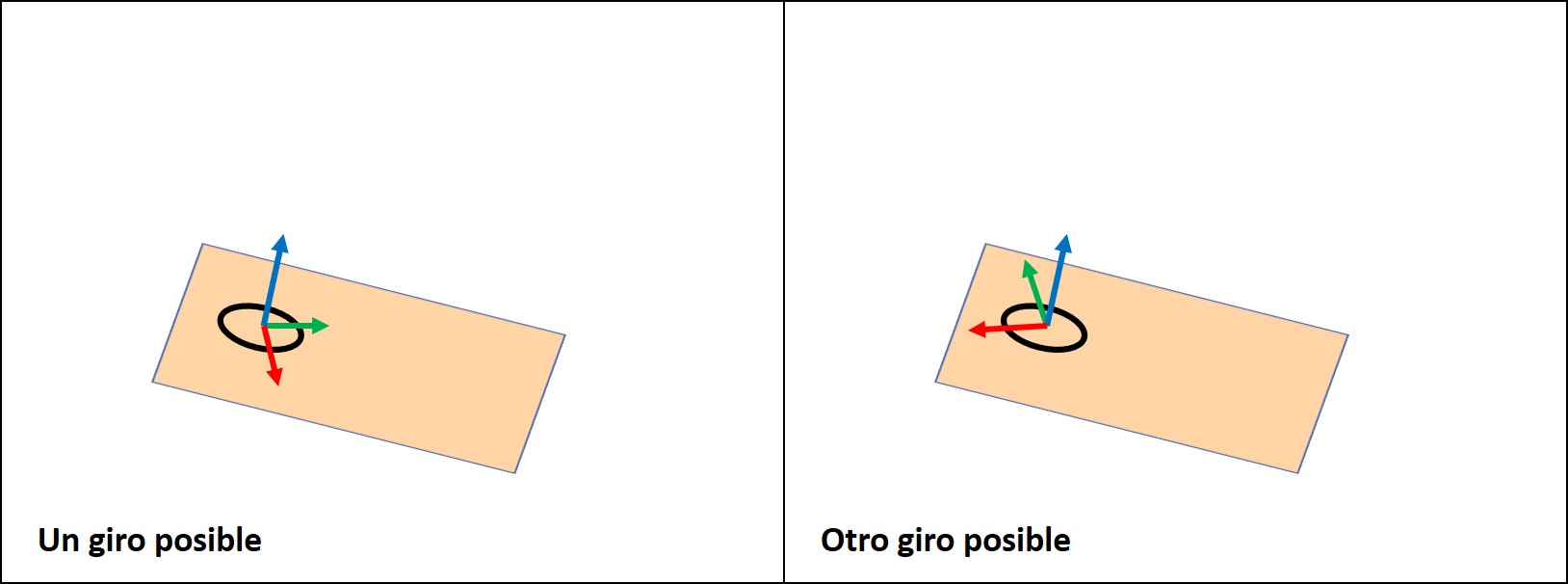

Para terminar de inmovilizar al sistema de coordenadas, hace falta restringir un último giro de su movimiento. El sistema aún es capaz de girar alrededor del eje Z, y aún cumple las restricciones que le impusimos durante la Nivelación y la definición de orígenes.

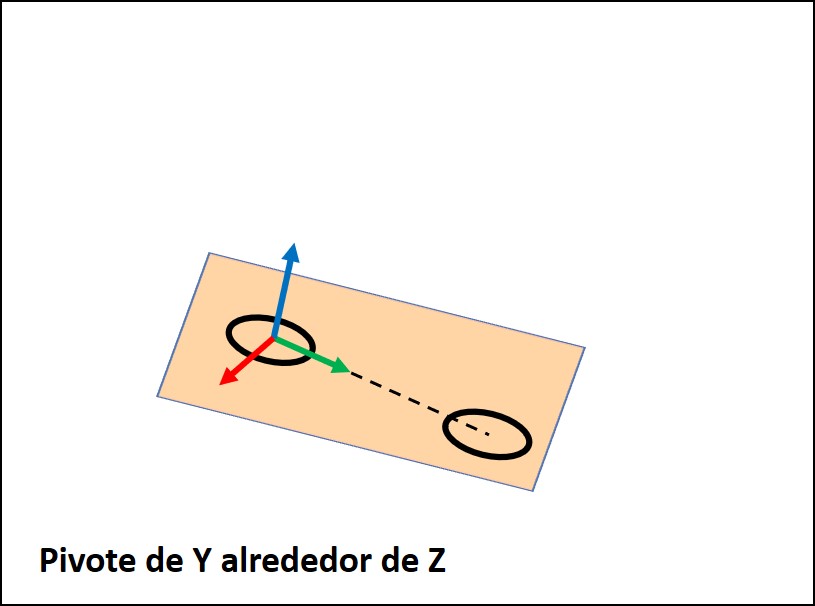

Lo único que nos queda es introducir un elemento más, por ejemplo, otro barreno que nos ayude a crear un círculo. Si nosotros creamos una línea que una a los dos círculos, podemos indicar que uno de los ejes, X o Y, apunte en la dirección de la línea que une a los centros de los círculos. A esta operación se le llama Pivote. Con esta última restricción, estamos imponiendo que el sistema de coordenadas se encuentre completamente fijo respecto a ciertos elementos de nuestra pieza. El sistema de coordenadas ha sido alineado por completo.

Es importante remarcar que esta colocación del sistema de coordenadas va a variar de una pieza a otra, puesto que las piezas tienen variaciones incluso en sus referencias de medición. Si la programación en CMM se realiza correctamente, no importa que exista variación entre las piezas, el sistema de coordenadas se alineará con los elementos de la pieza a pesar de las variaciones que tenga. Como vimos, el proceso de alineación es simplemente hacer coincidir los elementos de un sistema de coordenadas (sus ejes y planos) con secciones de nuestra pieza, a través de diferentes estrategias. Una vez que uno logra alinear correctamente el sistema de coordenadas, puede confiar en que tiene buena oportunidad de obtener resultados certeros en el resto de las mediciones que están referenciadas a la alineación. Aquí analizamos un sencillo ejemplo de alineación en software de CMM, sin embargo existen muchas formas de conseguirlas, y debemos saber cuál es la mejor a utilizar dependiendo de lo que solicite el plano de inspección. ¿Tiene preguntas? Sienta la confianza de contactarnos en cualquier momento para resolver los problemas de alineaciones que llegue a encontrar en su empresa.

Pruebe sus habilidades con nuestros exámenes gratuitos

Si desea conocer el nivel que tiene en sus habilidades para el uso de CMM, lectura de planos y en herramientas para la calidad, puede tomar nuestros exámenes profesionales y recibirá nuestra retroalimentación y recomendación de entrenamiento sin costo alguno.

La importancia del diseño adecuado de Gages funcionales

¿Por qué es importante conseguir diseños adecuados para nuestros gages funcionales? Porque serán los instrumentos que nos ayudarán a discernir el producto no conforme de nuestra producción, en otras palabras, son instrumentos de medición. Existen conceptos muy importantes para lograr un correcto diseño, como la Condición Virtual, Movilidad MMB, Condición de Material Máximo, Teoría de Datums y Simuladores. ¡No pierdas la oportunidad revisa nuestro webinar de diseño de gages, para conocer un poco más de estos conceptos y cómo ayudan a asegurar diseños adecuados, ya disponibles en el apartado de Gages funcionales.

para más dudas, cursos o diseños especializados acercate a cualquiera de nuestros medios de contacto.

#GD&T #gagesfuncionales #MSA #SPC

Condición de material máximo

El famoso modificador MMC siempre puede ayudar a salvar algunas piezas de producción, volviendo menos estricta las especificaciones dependiendo de ciertas condiciones de tamaño en las características y /o Datums. ¿Sabes cómo aplicarlo correctamente? En características, dependiendo del tamaño de la característica, a veces aplica una tolerancia geométrica mayor a la especificada en el marco de control. En datum, el tema es más complicado, dependiendo del tamaño y orientación/posición de la característica Datum, se presentará una tolerancia extra de “movilidad” para mejorar los resultados de las características; este “bono” como tal no afecta a la tolerancia del marco de control, sino que es un efecto avanzado diseñado para salvar piezas que utilizan patrones de barrenos, pernos, etc. ¿Quieres saber a detalle cómo interpretarlos ¡Contáctanos para planear tu curso básico, intermedio o avanzado de GD&T! Convierte a tu personal en experto para la aplicación profesional del GD&T.

#GD&T #Capacitación #Tolerancias

Pruebas de palpador 10360

En una calibración/verificación de CMM, incluimos la prueba de verificación del sistema del palpador. Esta prueba consiste en palpar una esfera de tamaño y error de forma certificados, para obtener las desviaciones, o errores, que detecta la CMM. La prueba sencilla consiste en palpar un hemisferio de la esfera con varios puntos, con la posición de palpador A0 B0, o apuntando hacia abajo. De esta prueba individual se obtendrá el error en medición de tamaño y el error de forma de la esfera. Estos datos se comparan contra la especificación del fabricante de CMM, el Máximo Error Permitido, para evaluar si la máquina los cumple. ¿Deseas saber el estado de tu máquina CMM? ¡Agenda tu calibración y servicio con DT Techniques! Servicio acreditado ante EMA 17025.

Gráficos de control de SPC

Una manera rápida de evaluar en estado de nuestra producción y sus tendencias, es utilizando gráficos de control de la producción. Estos gráficos sirven para evaluar si el proceso es estable y asegurar que se mantenga en esta condición. Todo proceso tiene una variabilidad al producir las características de una pieza, y se considera que está en control cuando esta variación es meramente aleatoria y no hay ningún factor controlable que la afecte. Si desea conocer los diversos tipos de gráficos de control, cómo implementarlos y aprovecharlos al máximo, no dude en contactar a DT Techniques como su asesor experto en el tema.

#SPC #Coretools #IngenieriaIndustrial

Medición con brazo FARO

¿Necesitas mediciones confiables en el piso de producción? DT cuenta con equipos de medición portátiles, como el brazo de medición FARO. Nuestros metrólogos especialistas en tolerancias geométricas pueden acudir a tus instalaciones para obtener inspecciones confiables y certificadas ante EMA en la 17025. ¡Solicita inspecciones dimensionales en piso con nuestros especialistas!

#EMA #ISO17025 #certificaciones #metrologia